Обхватът на приложение намашини за лазерно заваряванестава все по-мащабен, но и изискванията стават все по-високи.По време на процеса на заваряване трябва да се продуха защитен газ, за да се гарантира, че заваръчният ефект на продукта е красив.И така, как да използвате въздушния удар правилно в процеса на лазерно заваряване на метал?

При лазерно заваряване защитният газ влияе върху образуването на заваръчния шев, качеството на заварката, проникването и ширината на заваръчния шев и т.н. В повечето случаи продухването на защитен газ ще има благоприятен ефект върху заваръчния шев, но може да има и вреден ефект, ако се използва неправилно.

Положителен ефект на защитния газ върхумашина за лазерно заваряване:

1. Правилното продухване на защитен газ може ефективно да защити заваръчната вана, за да намали окисляването или дори да избегне окисляването.

2. Може ефективно да намали пръските, генерирани в процеса на заваряване, и да играе ролята на защита на фокусиращото огледало или защитното огледало.

3. Може да насърчи равномерното разпространение на заваръчната вана, когато се втвърди, така че заваръчният шев да е равномерен и красив.

4. Може ефективно да намали заваръчните пори.

Докато типът газ, скоростта на газовия поток и методът на продухване са избрани правилно, може да се получи идеалният ефект.Въпреки това, неправилното използване на защитен газ също може да има неблагоприятни ефекти върху заваряването.

Неблагоприятни ефекти от неправилно използване на защитен газ при лазерно заваряване:

1. Неправилното инсуфлиране на защитен газ може да доведе до лоши заварки.

2. Изборът на грешен тип газ може да причини пукнатини в заваръчния шев и може също да доведе до намалени механични свойства на заваръчния шев.

3. Избирането на грешна скорост на потока на газ може да доведе до по-сериозно окисляване на заваръчния шев (независимо дали скоростта на потока е твърде голяма или твърде малка) или може също така да доведе до сериозно нарушаване на метала на заваръчната вана от външни сили, причинявайки заваряване, за да се срути или да се оформи неравномерно.

4. Изборът на грешен метод за продухване с газ ще доведе до невъзможност за постигане на заваръчния шев или дори до липса на защитен ефект или ще има отрицателно въздействие върху формирането на заваръчния шев.

Тип защитен газ:

Често използванлазерно заваряванезащитните газове са главно N2, Ar, He и техните физични и химични свойства са различни, така че ефектът върху заваръчния шев също е различен.

Аргон

Енергията на йонизация на Ar е сравнително ниска и степента на йонизация под действието на лазера е сравнително висока, което не е благоприятно за контролиране на образуването на плазмени облаци и ще има известно въздействие върху ефективното използване на лазера.Въпреки това, активността на Ar е много ниска и е трудно да реагира химически с обикновени метали.реакция и цената на Ar не е висока.В допълнение, плътността на Ar е голяма, което е благоприятно за потъване в горната част на заваръчната вана, което може по-добре да защити заваръчната вана, така че може да се използва като конвенционален защитен газ.

Азот N2

Енергията на йонизация на N2 е умерена, по-висока от тази на Ar и по-ниска от тази на He.Под действието на лазера степента на йонизация е средна, което може по-добре да намали образуването на плазмен облак, като по този начин увеличи ефективното използване на лазера.Азотът може да реагира химически с алуминиева сплав и въглеродна стомана при определена температура, за да генерира нитриди, което ще увеличи крехкостта на заваръчния шев и ще намали якостта, което ще има по-голям неблагоприятен ефект върху механичните свойства на заваръчното съединение, така че е не се препоръчва използването на азот.Алуминиевата сплав и заваръчните шевове от въглеродна стомана са защитени.Нитридът, произведен от химическата реакция между азот и неръждаема стомана, може да подобри здравината на заваръчното съединение, което ще помогне за подобряване на механичните свойства на заваръчния шев, така че азотът може да се използва като защитен газ при заваряване на неръждаема стомана.

Хелий Той

Той има най-високата енергия на йонизация, а степента на йонизация е много ниска под действието на лазера, който може добре да контролира образуването на плазмен облак.Това е добър защитен газ за заваряване, но цената му е твърде висока.Обикновено този газ не се използва в продукти за масово производство.Той обикновено се използва за научни изследвания или продукти с много висока добавена стойност.

Понастоящем има два конвенционални метода за продухване на защитен газ: продухване със страничен вал и коаксиално продухване

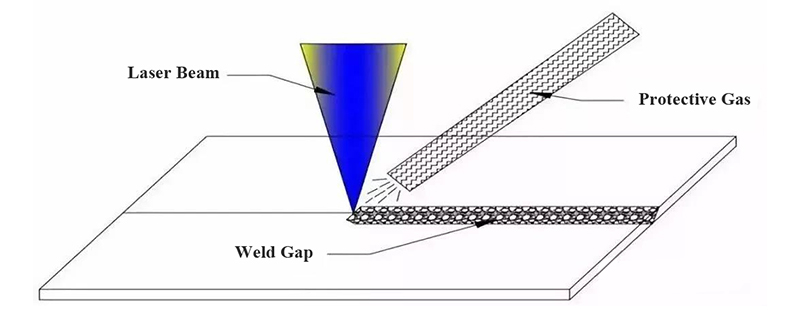

Фигура 1: Издухване на страничния вал

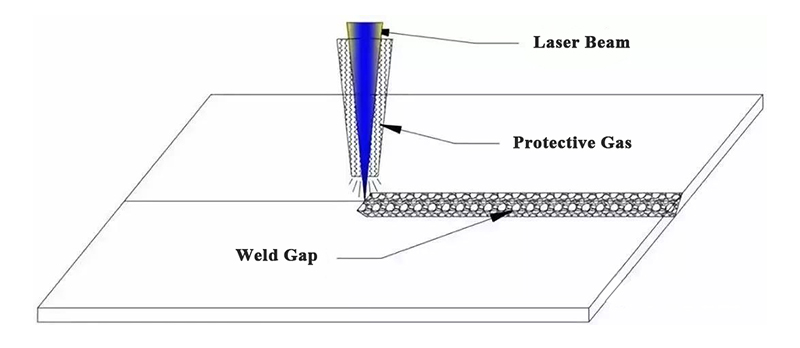

Фигура 2: Коаксиално издухване

Как да изберете двата метода на издухване е цялостно разглеждане.Обикновено се препоръчва да се използва методът със страничен продухващ защитен газ.

Принципът на избор на метода за продухване със защитен газ: по-добре е да се използва параксиален за заварки с права линия и коаксиален за равнинни затворени графики.

На първо място, трябва да е ясно, че така нареченото „оксидиране“ на заваръчния шев е само общо наименование.На теория това означава, че заваръчният шев влиза в химическа реакция с вредни компоненти във въздуха, което води до влошаване на качеството на заваръчния шев.Обичайно е заваръчният метал да е при определена температура.Реагира химически с кислород, азот, водород и др. във въздуха.

Предотвратяването на „окисляването“ на заваръчния шев означава намаляване или предотвратяване на такива вредни компоненти от влизане в контакт със заваръчния метал при високи температури, не само с разтопения метал, но и от момента, в който заваръчният метал се разтопи до втвърдяването на заваръчния метал и температурата му пада под определена температура в течение на периода.

Например заваряването на титанова сплав може бързо да абсорбира водород, когато температурата е над 300 °C, кислородът може бързо да се абсорбира, когато температурата е над 450 °C, а азотът може бързо да се абсорбира, когато е над 600 °C, така че титанът заваръчният шев на сплавта се втвърдява и температурата се намалява до 300 °C. Следващите етапи трябва да бъдат ефективно защитени, в противен случай те ще бъдат „окислени“.

Не е трудно да се разбере от горното описание, че вдухваният защитен газ не само трябва да защити своевременно заваръчната вана, но също така трябва да защити зоната, която току-що се е втвърдила, която е била заварена, така че обикновено страничната страна на вала показано на фигура 1 се използва.Продухайте защитния газ, тъй като обхватът на защита на този метод е по-широк от този на коаксиалния защитен метод на фигура 2, особено зоната, където заваръчният шев току-що се е втвърдил, има по-добра защита.

За инженерни приложения не всички продукти могат да използват защитен газ, издухващ страничен вал.За някои специфични продукти може да се използва само коаксиален защитен газ, което трябва да се извърши от структурата на продукта и формата на съединението.Целенасочена селекция.

Избор на специфични методи за продухване със защитен газ:

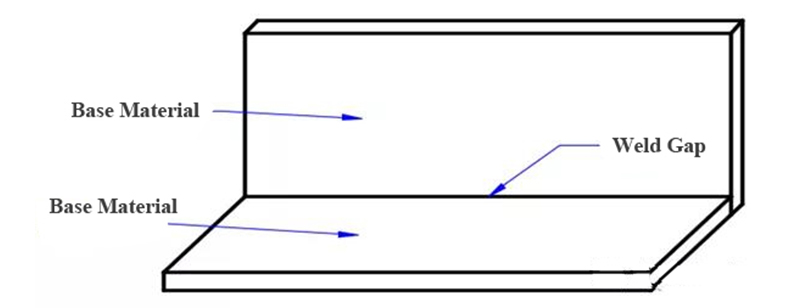

1. Прави заварки

Както е показано на фигура 3, формата на заваръчния шев на продукта е права линия, а формата на съединението е челно съединение, припокриване, вътрешен ъглов ъглов шев или припокриващо заварено съединение.По-добре е да издухате защитен газ от страната на вала.

Фигура 3: Прави заварки

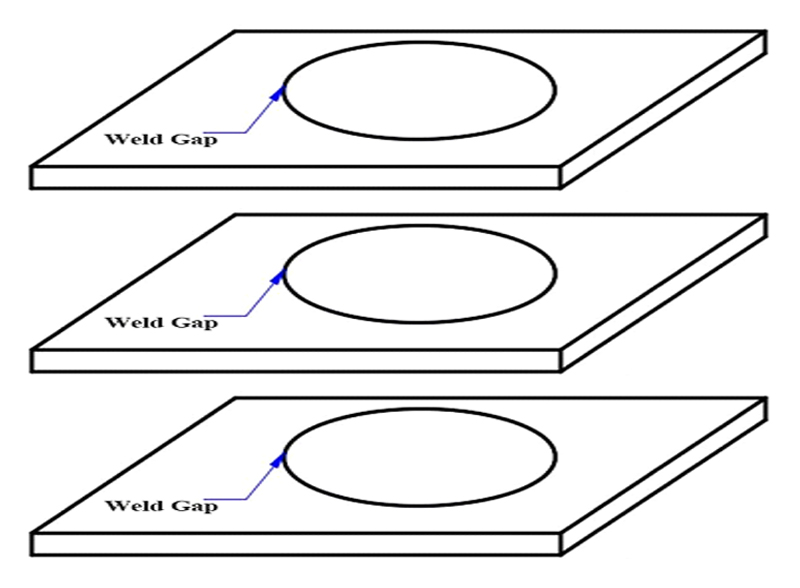

2. Плоски затворени графични заварки

Както е показано на Фигура 4, формата на заваръчния шев на продукта е затворена форма като плоска окръжност, плоска многоъгълник и плоска многосегментна линия.По-добре е да използвате метода с коаксиален защитен газ, показан на фигура 2.

Фигура 4: Плоски затворени графични заварки

Изборът на защитен газ пряко влияе върху качеството, ефективността и цената на заваръчното производство.Въпреки това, поради разнообразието от заваръчни материали, изборът на заваръчен газ също е относително сложен в действителния процес на заваряване.Необходимо е да се разгледат изчерпателно заваръчните материали, методите на заваряване и позициите на заваряване.Освен необходимия заваръчен ефект, само чрез теста за заваряване може да се избере по-подходящ заваръчен газ за постигане на по-добри резултати при заваряване.

Време на публикуване: 8 май 2023 г